Что такое микрофибра?

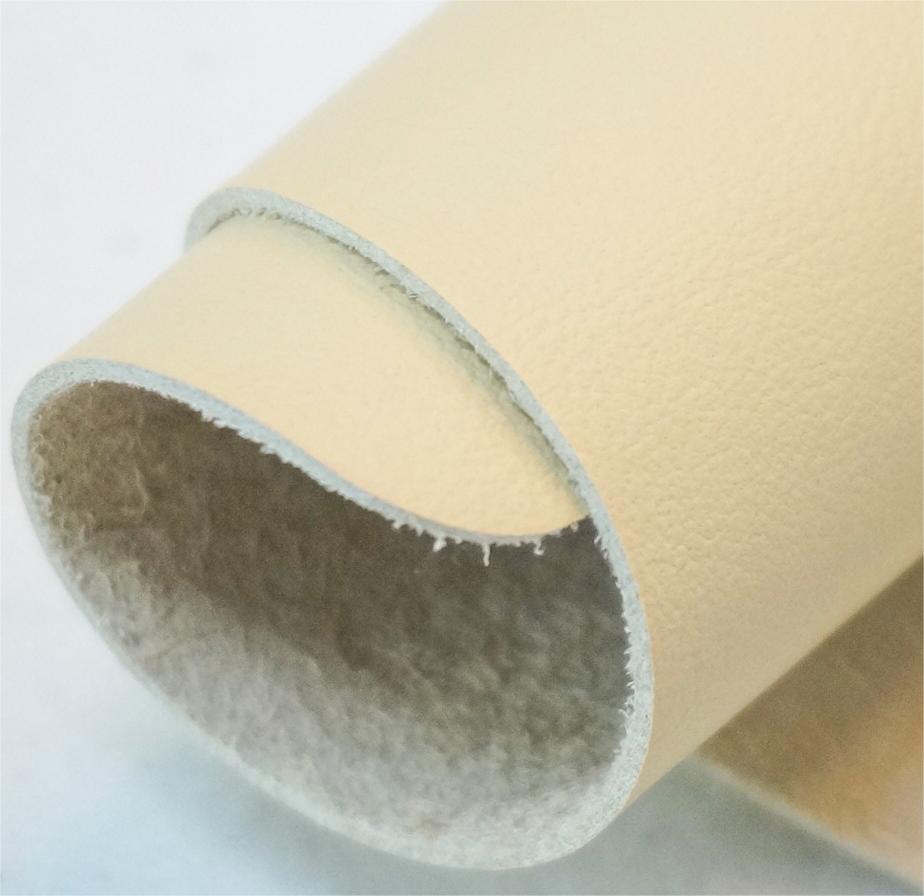

Микрофибровая кожа, также известная как синтетическая или искусственная кожа, — это синтетический материал, обычно изготавливаемый из полиуретана (ПУ) или поливинилхлорида (ПВХ). Благодаря специальной обработке, она приобретает внешний вид и тактильные свойства, схожие с натуральной кожей. Микрофибровая кожа известна своей прочностью, простотой ухода и устойчивостью к коррозии. По сравнению с натуральной кожей, она более доступна по цене, а процесс её производства относительно экологичен.

Процесс производства микрофибровой кожи обычно включает несколько ключевых этапов, позволяющих создать материал, имитирующий внешний вид и текстуру натуральной кожи, но при этом обладающий повышенной прочностью, простотой ухода и меньшим воздействием на окружающую среду по сравнению с натуральной кожей. Ниже представлен обзор производственного процесса:

1.Подготовка полимеров: процесс начинается с подготовки полимеров, таких как поливинилхлорид (ПВХ) или полиуретан (ПУ). Эти полимеры получают из нефтехимических продуктов и служат основой для синтетической кожи.

2. Смешивание добавок: различные добавки смешиваются с полимерной основой для улучшения определённых свойств искусственной кожи. К распространённым добавкам относятся пластификаторы для повышения гибкости, стабилизаторы для предотвращения деградации под воздействием ультрафиолета, пигменты для окрашивания и наполнители для регулирования текстуры и плотности.

3. Компаундирование: полимер и добавки смешиваются в процессе смешивания для обеспечения равномерного распределения добавок в полимерной матрице. Этот этап имеет решающее значение для достижения стабильных свойств материала.

4. Экструзия: полученный материал затем подается в экструдер, где он расплавляется и продавливается через фильеру для формирования непрерывных листов или блоков синтетической кожи. Экструзия помогает придать материалу форму и подготовить его к последующей обработке.

5. Покрытие и тиснение: экструдированный материал подвергается покрытию для нанесения дополнительных слоев, которые могут включать цвет, текстуру и защитные свойства. Методы нанесения покрытия различаются и могут включать вальцевание или распыление для достижения желаемых эстетических и функциональных характеристик. Тиснильные валики используются для создания фактуры, имитирующей текстуру натуральной кожи.

6. Отверждение и сушка: После нанесения покрытия материал проходит процессы отверждения и сушки для его затвердевания и обеспечения прочного сцепления с основой. Отверждение может включать воздействие тепла или химикатов в зависимости от типа используемого покрытия.

7. Отделка: После отверждения синтетическая кожа подвергается финишной обработке, такой как обрезка, полировка и шлифовка, для достижения желаемой текстуры поверхности и внешнего вида. Контроль качества проводится для подтверждения соответствия материала заданным стандартам толщины, прочности и внешнего вида.

8. Резка и упаковка: Готовая синтетическая кожа разрезается на рулоны, листы или изделия специальной формы в соответствии с требованиями заказчика. Она упаковывается и подготавливается к поставке в такие отрасли, как автомобилестроение, производство мебели, обуви и модных аксессуаров.

Производство синтетической кожи сочетает в себе передовые технологии материаловедения и точные производственные технологии, создавая универсальную альтернативу натуральной коже. Она предлагает производителям и потребителям прочный, адаптируемый под индивидуальные потребности и экологичный материал для различных сфер применения, внося вклад в развитие современной текстильной промышленности и материаловедения.

Время публикации: 12 июля 2024 г.